В прошлом году компания «ЯМ Интернешнл» запустила бесплатную услугу по полной колориметрической настройке печатного процесса. Первые клиенты подтверждают, что благодаря ей они стали быстрее попадать в цветопробу, а также экономить материал на приладке. Подробнее нам рассказал начальник сервисного отдела компании Александр Шабельников.

– Александр, услуга действительно бесплатна для заказчика?

– Речь действительно идет о том, что специалисты компании приедут к заказчику, выполнят работы и конкретно за нее денег не возьмут. Заплатить клиенту придется только за материалы. Услуга по колориметрической на- стройке печатного процесса появилась у нас как инструмент для популяризации офсетных красок красок VanSon и пластин Fujifilm. Мы понимали, что смена пластин (в меньшей степени) и красок (в большей) — процедура для типографии достаточно хлопотная, поэтому в какой-то момент решили, что будем предлагать не просто материалы, а комплексную услугу, включающую настройку техпроцесса на производстве, который позволит сразу получать требуемый результат.

– Сколько необходимо купить этих материалов, что получить бонус?

– Минимального объема закупки нет, но на первом этапе тестирования мы проверяем колористику краски и ее поведение в печатном и послепечатном процессах. И если на этом этапе все параметры краски удовлетворяют требованиям производства и речь пойдет о тестово-промышленных испытаниях, то здесь мы бы хотели поработать вместе с заказчиком и все настроить как следует, чтобы краска максимально полно раскрыла свои возможности.

– Зачем это нужно вам — понятно, а типографиям?

– По наблюдению специалистов «ЯМ Интернешнл», в России достаточно большое количество типографий работают по цветопробе заказчика. Чаще это происходит у тех, кто печатает дорогую журнальную и каталожную продукцию, реже — у рекламщиков, но общая динамика положительная. При этом большинство выкатывается «на глазок», ориентируясь на денситоме- трические плотности, тогда как правильнее было бы работать с колориметрическими данными, которыми оперирует международный стандарт ISO 12647–2 и его российский аналог ГОСТ Р 54766.

– У многих же есть денситометры?

– А цвет не может быть описан только плотностью, которая косвенно говорит о толщине красочного слоя, но ничего не сообщает о ней, по этой причине, к примеру, на разных оптических плотностях и разными красителями можно получить одинаковый цвет. Поэтому невозможно регламентировать плотность без привязки к конкретным краскам, классу материалов и даже измерительному прибору. Любой цвет имеет три базовые составляющие: светлоту, насыщенность и оттенок (тон) и при изменении толщины красочного слоя изменяются все три параметра причем в разной степени. Именно эти детали цвета описывают координаты Lab, тогда как денситометрия не в состоянии отличить светлоту от насыщенности и тона: грязная темная оранжевая краска тонким слоем будет иметь ту же плотность, что и чистая светлая холодная желтая краска, нанесенная слоем нормальной толщины. То есть денситометрия не справляется не только с цветом, она и с толщиной краскослоя, напрямую связанной с расходом краски и технологическими ограничениями, типа опасности отмарывания, согласуется крайне ненадежно. Чтобы убедиться, достаточно измерить денситометром шкалы на цветопробе и оттиске. На практике это означает, что выкатывая «на глазок» и ориентируясь только на плотность, печатник тратит больше времени и материала, при этом не гарантируется точное попадание в цветопробу заказчика. Исправить ситуацию помогает колориметрическая настройка печатного процесса, которую предлагает «ЯМ Интернешнл». В этом случае печатнику достаточно выдать числовые значения плотностей и растискивания, минимизируя, таким образом, человеческий фактор, и типография сможет быстрее и точнее добиться правильной цветопередачи, уменьшить разнотон, сократить затраты времени и материала на приладку, а в некоторых случаях еще и краску экономить.

– То есть цель — работа типографии по стандарту?

– Да, полезность работы по стандартам проще всего продемонстрировать на примере повторяющихся работ. Представьте себе, что на некалиброванной машине один печатник добавил синего, потому что ему показалось, что так будет контрастнее, а другой — поджал красного, так как посчитал, что лица на оттиске не очень «здоровые». А через некоторое время после этого клиент просит по- вторить тираж и кому-то приходится «попадать» в ранее полученный результат, затрачивая на это дополнительные 300–500 листов и машинное время, которое, как и матери- ал, тоже стоит денег. Но если бы процесс был стандартизирован, этих затрат можно было бы избежать.

– И с клиентом проще разговаривать...

Да, работа по стандарту помогает и в спорных ситуациях. Нередко бывает, что клиент, НЕ предоставивший цветопробу, отказывается принимать тираж, объясняя это тем, что он представлял себе цвет по другому. В этом случае типография со стандартизированным тех- процессом может сама вывести пробу и продемонстрировать клиенту, что тираж полностью ей соответствует.

– Как проводится калибровка и профилирование?

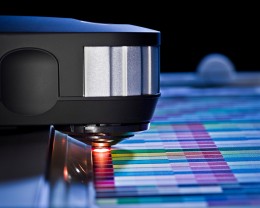

– Перед началом работ «ЯМ Интернешнл» отправляет в типографию технолога для бесплатного проведения аудита и т. н. райдер — документ, содержащий перечень операций, который необходимо выполнить до приезда специалиста. Помимо прочего, в нем содержатся пункты об обязательной линеаризации CtP-системы, а также печати в тот день, когда будет выполняться калибровка коммерческих тиражей, желательно коротких (машина обязательно должна быть разогретой). Вместе с райдером типография получает и специально подготовленный тестовый файл, картинки на котором подобраны таким образом, чтобы кроме инструментальных значений клиент мог оценить цветопередачу визуально, в том числе памятные цвета. Аудит технолога на производстве необходим для того, чтобы зафиксировать все данные печатного и допечатного процессов (настройки, режимы, материалы), изменение или замена которых приводит к изменению настроенного печатного профиля. При необходимости технолог не только фиксирует данные, но и дает рекомендации по устранению нарушений в печатном и допечатном процессах. Если все требования выполнены, с тестового файла выводятся печатные формы, и с них затем «выкатывается» тест-печать между коммерческими тиражами. Далее определяется правильная толщи- на наката исходя из колористики — специалист ищет наименьшую дельту на оттиске, снимает оптическую плотность тем денситометром, который используется в типографии и сравнивает с привезенной контрактной цветопробой (чужой прибор может показать другие значения). Затем строятся компенсационные кривые, которые вносятся в RIP: обычно это делает специалист по допечатной подготовке типографии. Мы не делаем это самостоятельно, потому что растровые процессоры отличаются друг от друга и досконально знать каждый из них наши специалисты не могут. Поэтому, с нашей точки зрения, будет правильнее если эту операцию выполнит специалист, который ежедневно работает с RIP. Впрочем, если у клиента стоит XMF RIP, разработанный Fujifilm, мы, конечно же, можем справиться сами, так как это наш продукт и мы знаем его очень хорошо. После выполнения данной операции уже с учетом кривых вы- водится еще один тест, который обычно уже полностью попадает в цветопробу. Впрочем, бывает, что требуется еще одна небольшая корректировка и повторение цикла.

– На этом все?

– Нет, «ЯМ Интернешнл» рекомендует раз в шесть месяцев делать проверочную печать и вносить поправочные коэффициенты. Типография может это делать самостоятельно или с привлечением специалистов компании. После калибровки при необходимости специалист «ЯМ Интернешнл» может построить ICC-профиль. Как правило, он делается в тех случаях, когда типография работает на материалах, не описанных в существующих стандартах. Для стандартных носителей профиль достаточно скачать, использовать при цветоделении и ориентироваться на него при калибровке, но если выполняется печать, например, по пластику, металлизированному картону или другому нетипичному материалу, будет полезным построение ICC-профиля. И это тоже важно, потому что машина, от- калиброванная для печати на бумаге, на пластике даст совершенно другой результат.

– Насколько калибровка машины останавливает обычный рабочий процесс в типографии?

– Она лишь сдвигает его на два, максимум на четыре часа. В Москве услуга обычно оказывается в течение одного рабочего дня (одна печатная машина вне зависимости от марки, формата и красочности), но, отправляясь в регионы, специалисты закладывают еще один день и вот почему… Мы регулярно общаемся с региональными типографиями, где уровень квалификации сотрудников и культура производства в целом оставляют желать лучшего. При этом большинство из них открыты новым знаниям, которыми мы всегда с удовольствием делимся. Приезжая в такую типографию, наш специалист не только выполняет калибровку машины, но и активно делится собственным опытом с ее специалистами, отвечает на их вопросы, сам обращает их внимание на какие-то моменты и т.п. Таким образом, помимо стандартизированного техпроцесса типография получает колоссальный багаж знаний, которые позволяют ей подняться на уровень выше.

Еще один приятный бонус — возможность в любой момент воспользоваться круглосуточной горячей линией сервисной службы «ЯМ Интернешнл». Более того, если вопрос сложный, есть возможность привлечь к обсуждению специалиста практически любого профиля: печатника, технолога, механика, электронщика и т.д.

Отзывы:

«Первый раз мы делали колориметрическую настройку печатной машины в прошлом году. Тогда мы переходили на новый растр с более высокой линиатурой и решили, что эта процедура позволит нам выкатываться быстрее, что и произошло на практике. Со временем стали задумываться о повторной калибровке, так как увидели, что попадаем в цветопробу все хуже (специалисты «ЯМ Интернешнл», впрочем, предупреждали, что такое возможно). Вероятно, это произошло по причине изменения состояния машины, материалов, климата в помещении и т. п. Переломным моментом стала печать больших плакатов с черно-белым изображением в четыре краски. Тогда мы изрядно намучались, пытаясь добиться баланса серого: изображение постоянно уходило то в один, то в другой цвет. Специалисты «ЯМ Интернешнл» за день сделали повторную настройку, после чего проблемы исчезли. В качестве эксперимента мы дали печатнику задание отпечатать одну сложную работу по стандартам, не видя цветопробы. Потом сравнили и убедились, что попадание было практически идеальным.

Мария Пономаренко, руководитель отдела препресс типографии «Виюр» (Москва).

«Услугу по колориметрической настройке печатного процесса мы заказали для того, чтобы получить компенсацию растискивания на пластинах. В итоге, получили ровно то, что ожидали: растискивание пришло в норму, стало легче работать. Печать по стандарту позволила нам быстрее попадать в цветопробу заказчика. Если раньше для этого приходилось долго выкатываться и на приладку могло уходить до 500 листов, то сейчас мы, как правило, укладываемся в 200, что экономит не только время, но и деньги. Собственно настройка была сделана за один день, как и обещали в «ЯМ Интернешнл». Проблем с печатниками не было — они легко перестроились на работу с колориметрическими данными.

Александр Целовальников, компания «Курт» (Москва).